-

联系方式

- 电话:+86 756 8698786

- 传真:+86 756 8679535

- 邮箱:rinco@yeah.net

- 地址:广东省珠海市香洲区南屏科技工业园屏西五路3号

超声波塑料焊接机结合MECHATROLINK -Ⅲ实现更强大的功能

发布者:灵高超声波 发布时间:2021/3/5

本文主要分享了灵科超声波企业代表在参与MECHATROLINK总线技术应用与开发在线研讨演讲内容,他介绍了在超声波塑料焊接机结合MECHATROLINK -Ⅲ实现了更强大的功能。

其实气缸本身多多少少会有一些缺点,在一些特定场合,一些特殊产品的应用上,还是不能满足需求的。本次我们主要从气缸/电缸的替换、我们为什么采用总线的这种方式、我们系统的架构、还有我们实现的功能这几个方面,来分享我们系统的使用情况。

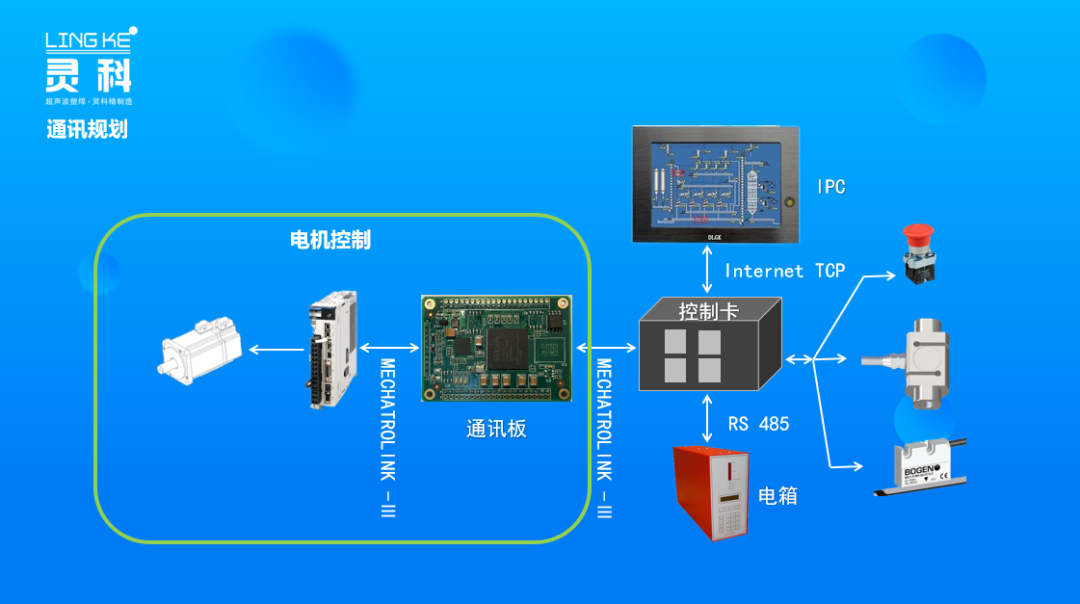

在通信协议的规划上的话,我们自主研发了一个控制器。控制器集结了Internet TCP、RS485、MECHATROLINK -Ⅲ这三个协议,主要软件都是在工控机上运行。工控机与控制器之间是通过TCP IP协议进行传输;超声波的发声器这一块的所有的运行都是通过RS485,对于伺服电机的控制是通过MECHATROLINK -Ⅲ(见下图)。

在通信协议的规划上的话,我们自主研发了一个控制器。控制器集结了Internet TCP、RS485、MECHATROLINK -Ⅲ这三个协议,主要软件都是在工控机上运行。工控机与控制器之间是通过TCP IP协议进行传输;超声波的发声器这一块的所有的运行都是通过RS485,对于伺服电机的控制是通过MECHATROLINK -Ⅲ(见下图)。

点击视频观看灵科企业代表讲解

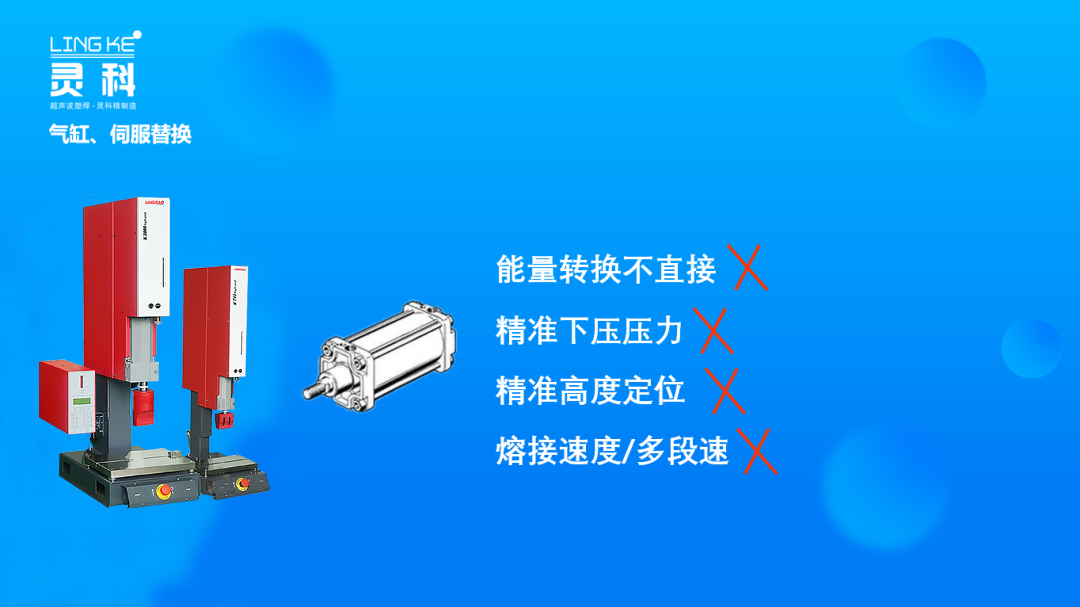

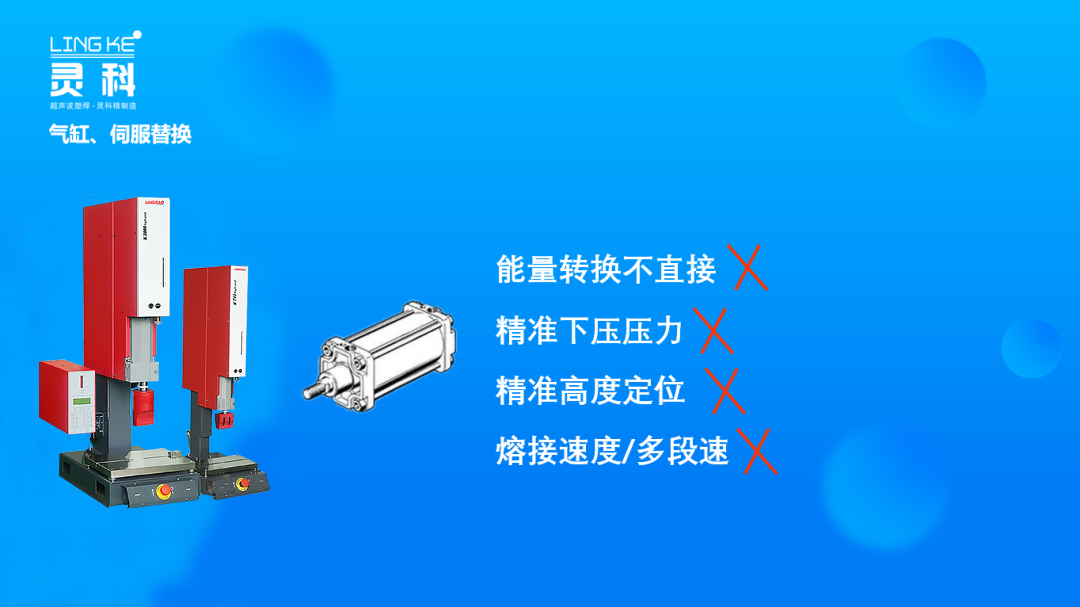

气缸、伺服替换

今天主要分享超声波塑料焊接机基于MECHATROLINK -Ⅲ的力位控制系统。大家都知道,超声波焊接机在以前的方案中大多使用气缸来驱动焊头下降。其实气缸本身多多少少会有一些缺点,在一些特定场合,一些特殊产品的应用上,还是不能满足需求的。本次我们主要从气缸/电缸的替换、我们为什么采用总线的这种方式、我们系统的架构、还有我们实现的功能这几个方面,来分享我们系统的使用情况。

目前,大多数超声波塑料焊接机使用的是气缸驱动。从驱动的条件上来说,气缸必须要有一个气源,而气源绝大部分都是由空压机压缩和存储所得,空压机的安装和运行有一定的场景局限,比如一些比较小的厂房内,空压机的运行噪音会影响旁边人员的工作,并影响产品质量。

另外,气源的转化能效比也是个问题,工厂的气源系统等方面的损耗是比较大的。还有,气缸的压力调解不是特别的精准,对于精准的定位,溶解的速度压力调节,如果是用气缸来说的话,是比较困难的。

采用伺服电机做为动力,要想实现力矩变化则必需要一组模拟量的信号,超声波系统本身是一个大功率的设备,他的高频干扰也很大,模拟量的干扰也非常难把握。另外接线也是老大难的问题,线越受干扰的机率越大,对模拟量的干扰非常难以把握。

总线的优势与规划

网络总线可以解决以上的问题,我们选择了MECHATROLINK -Ⅲ网络总线来控制。这种控制方式的好处是,线路少了很多,从站比较多,抗干扰性也会更好。

电机控制中就包含了MECHATROLINK协会提供的通讯版。因为直接用控制器去控制电机,我们是得不到控制参数、反馈数据的。如果需要得到数据,在没有MECHATROLINK -Ⅲ的情况下,我们则需要焊接很多的信号线,现在通过通信板和MECHATROLINK -Ⅲ,我们就可以很轻松地得到伺服电机的很多参数。如图,整个控制器有处理我们伺服电机的所有参数的,超声波发动机所有的运行过程的,还有跟工控机的交互,这就是我们的通信规划。

系统构架和功能

我们整个系统的构架是这样子的,软件主要是运行在工控机上面。整个软件的控制包含两大块,就是超声波的发声器控制以及伺服电机的控制。超声波控制我们走的是MODBUS 485协议;伺服电机控制主要走的是MECHATROLINK -Ⅲ,我们通过协议可以达到速度、力矩、位移的精准控制。

通过MECHATROLINK -Ⅲ协议,我们还可以轻松的得到伺服电机故障信息和参数设置,以及整个超声波系统的运动效果的调节。整个软件还可以支持外部的一些输入与输出,主要流行的有一些扫码登录、扫码焊接、扫码识别、在线打印等。另外,还可以和MES系统对接,把我们的焊接参数上传到MES系统,这就是我们系统的构架。

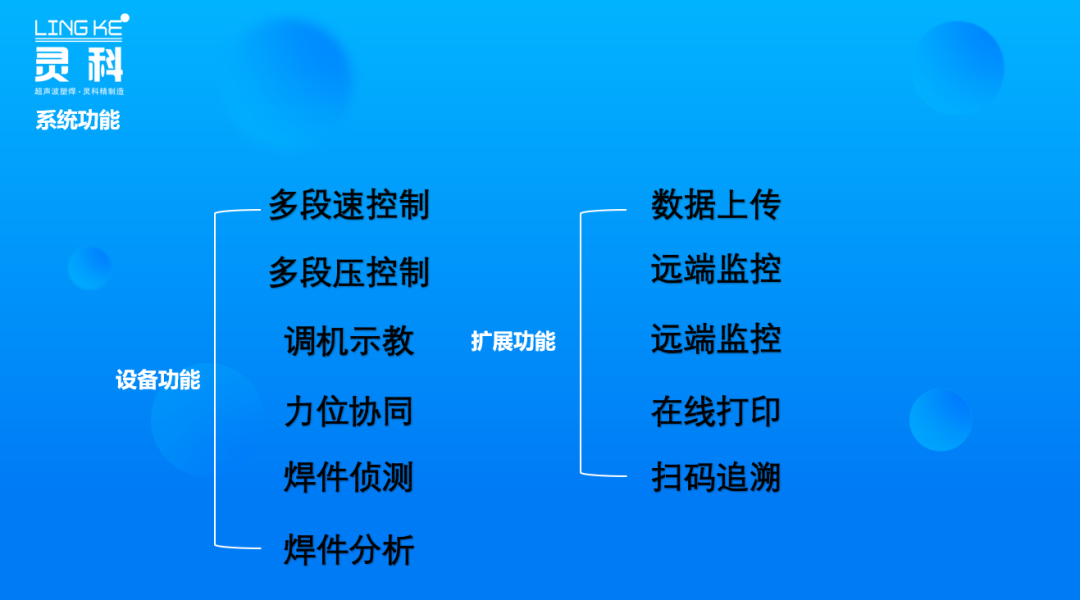

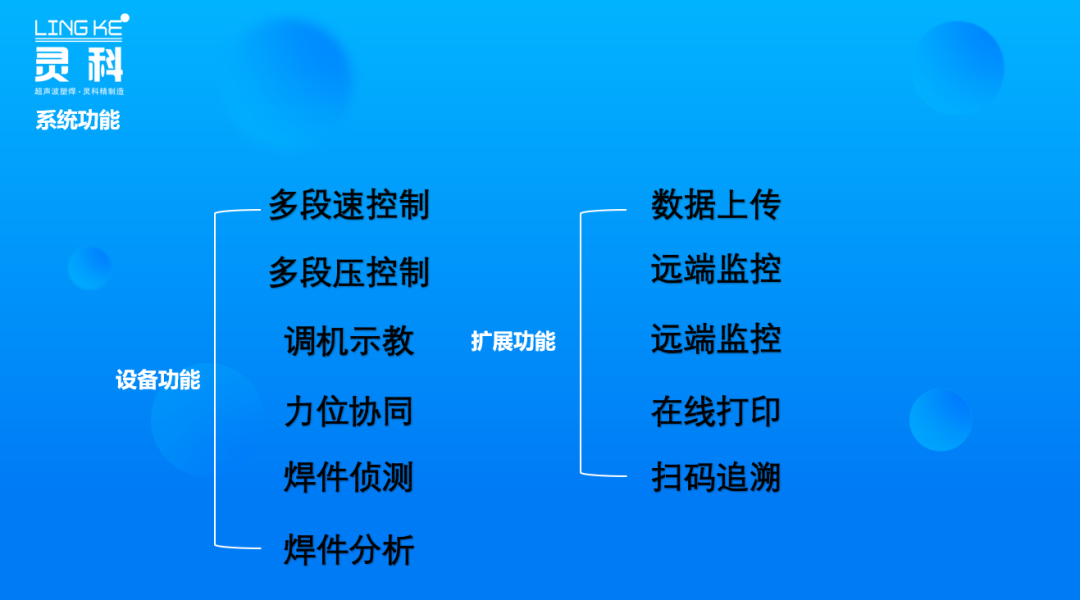

整个超声波系统功能方面,有规划下图中的几个功能:

多段速控制:在压机下降过程中,如果速度过快或者是过慢都不利于焊接,过快的话会把产品压伤,过慢则极大影响效率。那么多段式控制就比如,上面一段我们很快地下来,然后到中间减缓,到临近时再以最佳速度接近焊件,接触到后再启动焊接,这样可以保障最佳的焊接效果。

多段压控制:我们可以第一段下来压到产品的时候,使用一定的压力,在熔融的接触面形成后,再加大的压力,会让焊接更加容易。

力位协同:在焊接某个产品,需要用什么样的压力,需要怎么样的速度,可以做一个匹配。

焊件分析:焊接以后,会有很多的参数保留在后台,例如功率、焊接压力、焊接振幅,我们通过这些参数,可以分析焊件是不是有问题…

扩展功能包括了一些数据的上传、远端控制和监控、质量的管理、在线打印、扫码追溯等。例如扫码追溯,主要是追溯诸如质量管理之类的,它会形成一个二维码,我们可以通过扫二维码或者条码,找到焊件的记录。(以上整理自灵科企业代表的演讲内容)